沖壓件在生產過程中如何保證尺寸精度

2025-02-10 08:14:00 評論:0 點擊:

沖壓件在生產過程中如何保證尺寸精度沖壓件作為工業生產中的重要組成部分,其尺寸精度直接關系到產品的性能和質量。在現代化制造流程中,確保沖壓件的尺寸精度不僅依賴于先進的設備和工藝,還需要從模具設計、材料選擇、工藝參數優化、設備維護以及質量檢測等多個環節進行嚴格控制。...

沖壓件在生產過程中如何保證尺寸精度

相關搜索:

百度搜索:沖壓件在生產過程中如何保證尺寸精度-

原文地址:《沖壓件在生產過程中如何保證尺寸精度》

沖壓件作為工業生產中的重要組成部分,其尺寸精度直接關系到產品的性能和質量。在現代化制造流程中,確保沖壓件的尺寸精度不僅依賴于先進的設備和工藝,還需要從模具設計、材料選擇、工藝參數優化、設備維護以及質量檢測等多個環節進行嚴格控制。

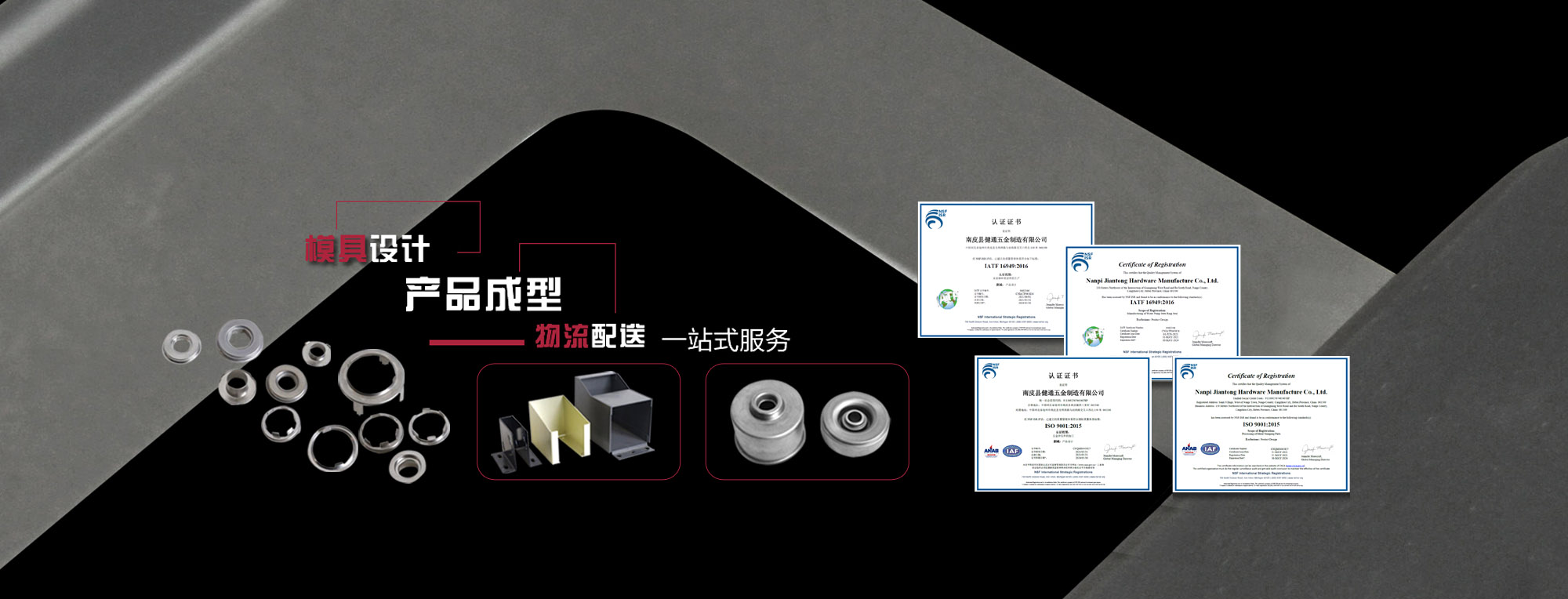

模具設計是確保沖壓件尺寸精度的基石。運用計算機輔助設計(CAD)和計算機輔助工程(CAE)技術,對模具結構進行深度優化,可以準確預測材料在沖壓過程中的應力分布、流動情況以及回彈情況。通過CAE模擬分析,工程師可以提前對模具的關鍵尺寸和形狀進行補償設計,從而確保沖壓件的尺寸精度。例如,在設計復雜形狀的沖壓件模具時,可以模擬不同圓角半徑、拔模角度對沖壓成型的影響,從而確定較優的模具參數。

材料的選擇和處理同樣對尺寸精度有著重要影響。紅銅等金屬材料的性能穩定性直接影響到沖壓件的尺寸精度。因此,選擇質量穩定、性能可靠的原材料供應商至關重要。同時,對原材料進行嚴格的檢驗,包括化學成分分析、力學性能測試、金相組織檢查等,確保材料的各項性能指標符合要求。此外,對材料進行適當的預處理,如退火處理,可以除去材料內部的殘余應力,提升材料的組織結構和性能均勻性,從而減少沖壓過程中的尺寸變化。

工藝參數的優化是提高尺寸精度的關鍵。沖壓速度、沖壓壓力、模具間隙、潤滑條件等工藝參數對沖壓件的尺寸精度有著顯著影響。通過大量的試驗和數據分析,深入研究這些工藝參數對尺寸精度的影響規律,并利用正交試驗、響應面分析等優化方法,確定較優的工藝參數組合,可以顯著提高尺寸精度的穩定性。此外,引入先進的沖壓工藝,如溫熱沖壓、多工位級進沖壓等,也可以進一步提高尺寸精度。

設備的選型、維護和校準同樣不可忽視。選用精度高、穩定性好、自動化程度高的沖壓設備,如伺服壓力機,可以準確控制滑塊的運動速度、位置和壓力,實現對沖壓過程的準確控制。同時,建立完善的設備維護保養制度,定期對沖壓設備進行全面檢查、清潔、潤滑和調整,確保設備始終處于較佳運行狀態。利用專業的校準設備,如激光干涉儀、球桿儀等,對設備的關鍵精度指標進行校準,進一步確保沖壓件的尺寸精度。

質量檢測是確保沖壓件尺寸精度的一道防線。利用自動化檢測系統,實現對沖壓件的在線實時檢測,提高檢測效率和準確性。建立完善的數據統計與分析系統,對檢測數據進行實時采集、整理和分析,及時發現生產過程中的異常波動,并采取針對性的措施進行調整和改進。

綜上所述,確保沖壓件在生產過程中的尺寸精度需要從模具設計、材料選擇、工藝參數優化、設備維護以及質量檢測等多個環節進行嚴格控制。只有這樣,才能生產出高質量、高精度的沖壓件,滿足現代化制造的需求。

相關搜索:

百度搜索:沖壓件在生產過程中如何保證尺寸精度-

原文地址:《沖壓件在生產過程中如何保證尺寸精度》

上一篇:第一頁

下一篇:盤點影響金屬拉伸性能的主要因素